今年以來,漢鋼公司煉鋼廠堅持以安全生產為基石,錨定“高效、低耗、優質、穩定”目標,以精細日常管理夯基礎、以技術攻關破難題、以團隊建設強動能,縱深推進轉型升級與降本增效落地見效。

精準施策,攻關項目顯成果

煉鋼廠靈活運用“賽馬機制”,組織開展多維度勞動競賽,聚焦質量穩定性提升、成本管控挖潛、設備效能釋放及經濟技術指標優化四大維度。通過深度挖掘生產數據價值,精準定位操作薄弱環節,常態化開展技能操作分享,切實激活全員“比學趕超”的意識。在對標學習過程中,堅持問題導向,圍繞關鍵瓶頸制定專項突破方案。其中“連澆爐次攻關”與“板坯中包快換攻關”過程中,重點圍繞中間包修砌烘烤工藝優化、換包操作流程等開展精準模擬訓練,推動攻關成效快速顯現。同步深化“揭榜掛帥”及“崗位點檢責任制”,成功實現單臺鑄機連續澆鑄時長150.75小時,通過全流程精細化管控與精準參數調控,驅動鑄機生產效率實現跨越式提升。

群策群力,降本增效立標桿

煉鋼廠堅持從細微處著手,不斷推動降本增效實現全員行動、全域覆蓋。其中,1#連鑄機二冷室三段噴淋管進水系統改造及不銹鋼“分水包”金屬軟管連接優化,既確保了四向噴淋管水壓與流量的穩定輸出,又顯著提升了部件耐用性,同時降低了人員勞動強度,年節約成本達1.8萬元。針對2#連鑄機矩形坯生產過程中二冷室四段支撐輥磨損嚴重、更換頻繁且操作難度大的問題,創新實施水冷支撐輥自主改造方案,將使用周期延長9個月,年創效約16.9萬余元。同時,40Cr鋼種澆注工藝優化、板坯連鑄機中間包壽命提升攻關、Q235B矩形坯高效澆注技術改進等舉措均實現創新創效目標。

質量至上,精鑄產品固基石

針對板坯子板裂紋這一突出問題,漢鋼公司煉鋼廠建立“每日質量追蹤”與“缺陷圖譜分析”機制,精準識別共性缺陷特征,通過優化拉速穩定性控制、二次冷卻水參數及保護渣性能等關鍵技術環節,精準實施質量改進措施,使子板裂紋發生率降低3.86%,為鑄坯質量提升注入了強勁動能。聚焦二冷配水精準度、電磁攪拌參數調優及拉速匹配等核心工藝控制要素,動員全員參與質量“診斷”,精準定位工藝“病灶”。同時,系統排查二次冷卻裝置,依據配水模型精確核算各段水量分配,在總比水量恒定的前提下,科學提升二冷后兩區冷卻強度,成功將YL82B低倍組織中心偏析等級降至0.5級。通過實施首末段電磁攪拌系統升級改造,有效消除了ER70s-6鋼種內部“白亮帶”缺陷。

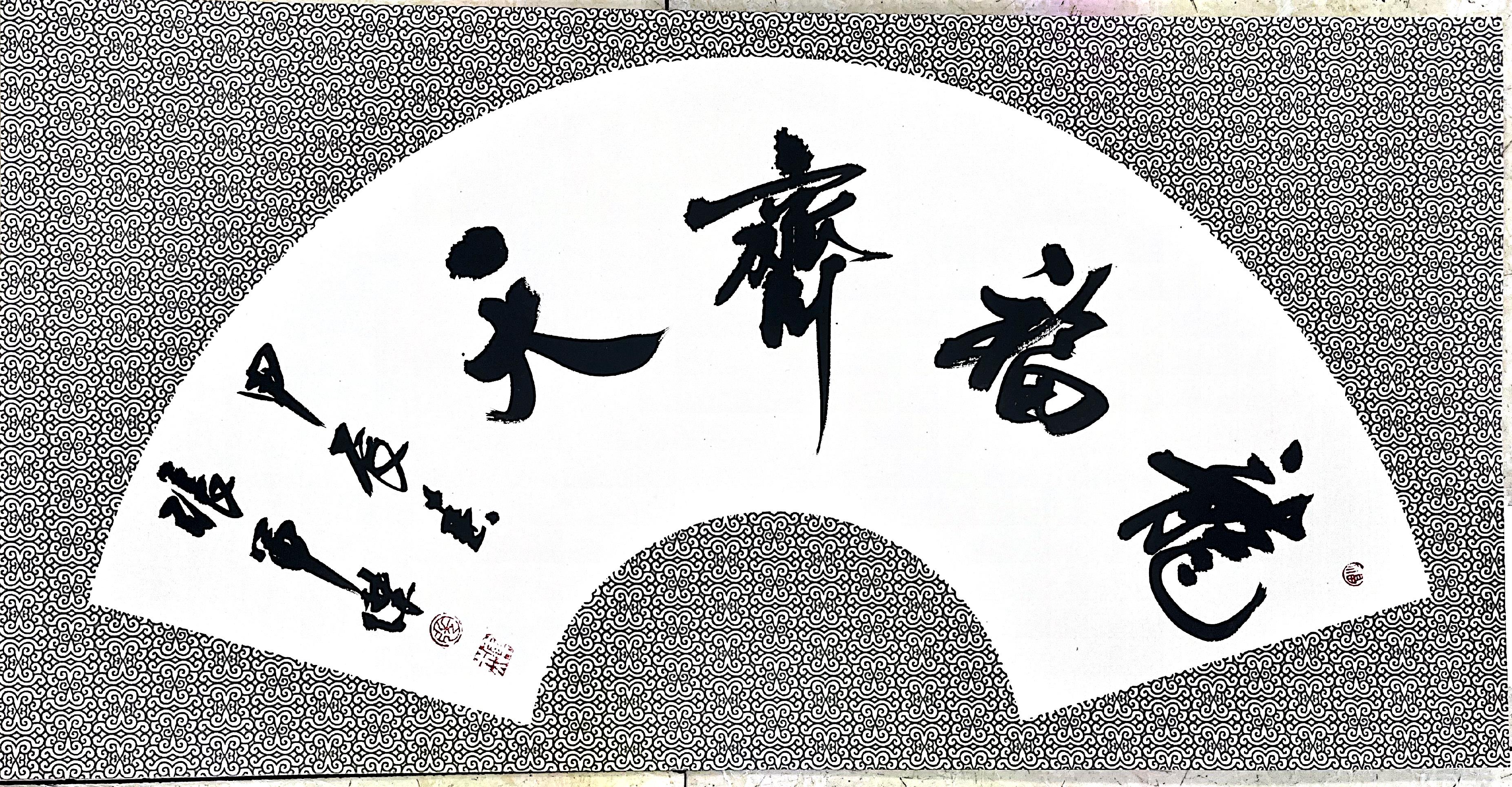

此外,立足生產一線實際,通過組織技能比武、崗位練兵、質量知識競答等活動,進一步強化員工質量意識,錘煉崗位操作技能,推動“以質取勝、質量第一”理念深植人心。(漢鋼公司 王德中 薛生旭)